铍青铜表面粗糙度数学模型的确定

1、表面粗糙度的数学表达式

传统的切削表面粗糙度经验公式为:Ra=KapC1aeC2fzC3uC4,该公式能较好地反映平铣刀切削平面工件的表面状态,但无法充分反映球形铣刀切削工件下的表面质量。在球形铣刀切削工件的情况下,传统的表面粗糙度经验公式不能很好地反映加工表面质量,加工残留高度对球刀切削形成的表面质量影响显著,曲面切削时刀具接触点曲面法向与刀轴的夹角也将对表面粗糙度有很大影响,而这些问题在传统的经验公式中都没有体现和解决。为了能更好地衡量球刀切削状态下工件表面质量的好坏,笔者建立了球刀切削状态下的表面粗糙度数学公式.

2、铍青铜表面粗糙度矩阵模型的建立

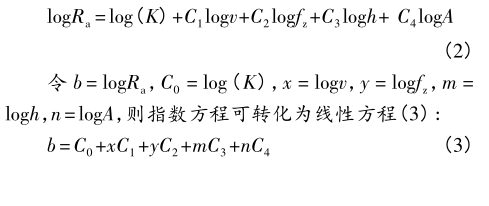

对于式(1)的指数方程进行数学求解是非常困难的。笔者通过对式(1)两边取对数,将该指数方程转变为线性方程(2),然后再构建线性方程组进行求解,其过程如下:

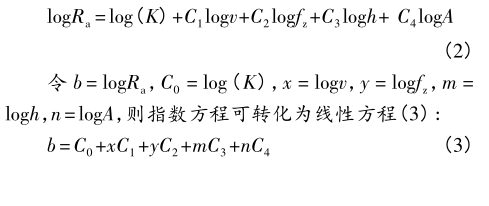

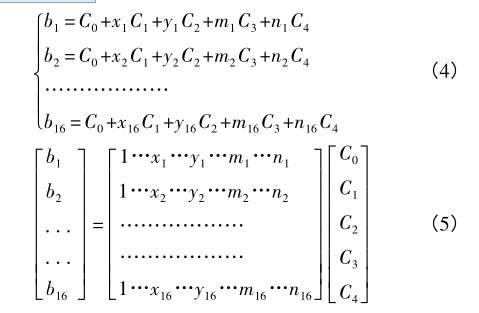

式(3)中:C0、C1、C2、C3、C4是需要求解的参数,而b、x、y、m、n是可以通过切削试验数据获得的。根据数学求解的必要条件,需要构建包含16个方程的方程组,因此构建线性方程组式(4)。式(4)可用16阶的矩阵形式表达式(5)

可简化为B=AC形式的矩阵,因此复杂的方程组转变成了16阶矩阵的形式,方程组的求解也就转变成了对矩阵C的求解。要顺利求解出矩阵C中的每个数值,必须先通过切削试验获得矩阵A、B中所有的数值,为此必须要设计相应的切削试验。

铍青铜铣削试验条件

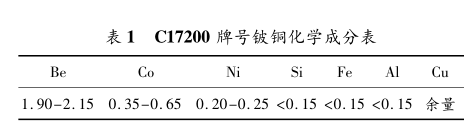

1、试件材料试验用的工件材料为铍青铜合金,牌号为C17200。铍铜的硬度为HRC38-44;抗拉强度为1160~1380MPa,密度:8.3g/cm3;热导率为105W/(m·k),其化学成分如表1所示。

2、加工机床及刀具数控机床采用台湾生产的双转台五轴联动加工中心,型号HBCL1160H,X向工作台行程1100mm,Y向工作台行程600mm。该五轴联动加工中心采用西门子公司SIMENS840D型号的数控系统,最高转速可达30000r/min。铣削刀采用直径为4mm的两刃TiAlN涂层的质合金球形铣刀。

3、测量仪器试验中采用SRT6200便携式表面粗糙度仪测量加工表面,该型号粗糙度仪的测量原理:传感器的金刚石细小探针沿垂直于试件加工纹理方向运动,将表面起伏的上下运动转换为电信号,数字处理后显示测量结果。该测量仪器的取样长度L可以根据测量需要进行选择,共有0.25、0.8、2.5三个档次。

4、试验方法试验中采用顺铣和切削液冷却方式进行工件加工,刀具的切削轨迹为平行走刀模式,轴向切削深度为0.06mm,采用UG软件进行数控刀路的编制。

试验结果及分析

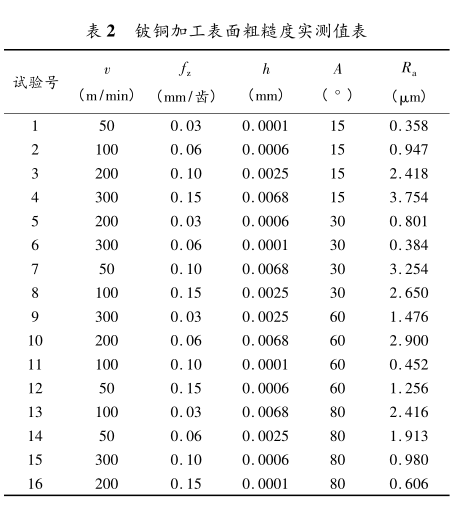

在进行切削加工后测量试件的表面粗糙度,因其测量具有不确定性,为减少测量误差,在此采用3次测量取平均值的方式。分别在试件3个标记处测量表面粗糙度,以3次测量的平均值作为该次加工后试件表面粗糙度的评定结果。表面粗糙度的测量结果如表2所示。

数学模型的约束条件和精度分析

铍铜加工表面粗糙度数学模型式(6)是依据试验数据获得的,所以在实际使用中必须要依据试验条件对该数学模型进行一定的约束。表面加工质量与数控铣削的切削方式有着密切的关系,结合本切削试验条件,给出该模型的约束条件一:切削方式要求为顺铣,走刀轨迹为平行方式。每齿进给量对于表面质量的影响是显著的,一般是每齿进给量越小表面加工质量越好,但是在铍铜切削试验中发现当每齿进给量fz<0.015(mm/齿时),表面粗糙度反而变大,表面质量变差。结合上述分析,给出该模型的约束条件二:每齿进给量fz>0.015(mm/齿)。

车铣磨模式下铍青铜表面质量结论

随着企业的转型升级,高端模具的占有比率将越来越大,铍铜也将越来越广泛地应用到高端模具领域中,研究如何高效率低成本地加工出铍铜模具成型零件就显得非常重要。本文在改进传统切削表面粗糙度经验公式的基础上,基于切削试验构建并推导出了铍铜表面加工质量的数学模型,这对于提高铍铜模具零件的加工质量和效率都有积极作。

赫达铜合金公司所销售的铍铜合金全系列材料均采用优质进口铍母合锭来料生产,保质保量,我们承诺公司所经营的全系列铍青铜合金绝不用一公斤废料来生产铍铜合金产品,为您在竟争中取得先机,赫达铜合金一站式应用服务商!