稀土在铍铜合金中的作用

一、稀土在铍铜合金中的物理化学作用

1、细化晶粒稀土元素Ce,La,Y(除Nd外)能明显细化晶粒,从而改善铜的机械性能。用不同稀土元素处理后,合金的晶粒尺寸发生明显变化

2、脱氧稀土金属化学活性高,高温下极易与氧化合生成氧化物,显著提高抗氧化性能。这

是由于添加稀土以后,氧化激活能提高了,导致了氧化速度降低。

3、脱硫稀土与硫作用,G<<0,具有很大的热稳定性。加入稀土,能使条状硫化物呈球状分布,起了变性作用,从而使性能得到改善。稀土硫化物熔点高,大多在2000℃左右,这些化合物的密度低于铜,在金属液凝固以前以固态析出。

4、在稀土对硫化物合适的“组织控制”、“形态控制”的变性作用下,或适当的比值下,条状硫化物呈球状分布,可以克服条状硫化物产生的合金性能方向性,克服焊接特别是厚板焊接热影响区的层状撕裂,改善铍铜的热加工性能

5、与氢的作用稀土不但有相当大的贮氢能力,而且能形成两种氢化物(RH2-х,RH8-х),这样能大大降低铸锭的气孔率。

6、与低熔点杂质的作用原材料工业电解铜中常含有O,S,Pb,Bi和As等杂质,O和S与Cu生成(Cu+Cu2O)和(Cu+Cu2S)共晶体,这两种共晶体均为脆性相,加工时易引起“冷脆”性,影响加工性能;Pb和Bi与Cu生成低熔点化合物(Cu+Pb)和(Cu+Bi),沿晶界呈网状分布,在热轧时引起开裂,即所谓的“热脆性”。稀土金属活性高,高温下极易与O和S化合生成氧化物、硫化物及氧硫化物;与低熔点的Pb和Bi生成高熔点的稳定化合物,这些化合物的密度低于铜,因此易上浮排除,起净化作用。

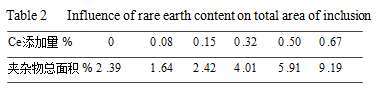

7、改变夹杂物的形貌将不同稀土添加量的铜进行定量分析,未加稀土元素前,夹杂物多为不规则棱角形的Cu2O和Cu2S,当稀土增至0.05%时,部分夹杂物已球化;当增至0.32%时,夹杂物全部球化,稀土夹杂物取代了Cu2O和Cu2S,使夹杂物由固溶态变为稀土化合物析出,从而排除或降低夹杂物的有害作用,提高铍铜合金的成品率、电导率。

稀土对铍铜合金工艺性能的影响

1、对粘度和流动性的影响稀土能使金属液粘度变小,流动性增加,从而使铸锭表面质量得到改善。

2、防止偏析合金中由于铍、铜各组成物的比重差较大,在液态下将会出现分层液析现象,造成上下区域化学成分的不均匀,加之搅拌不充分,即可能形成比重偏析,使得铸锭铍、镍的上下成分有一定差异。造成铸锭各部分机械性能、物理性能及抗腐性等的不同;使加工发生困难。稀土能有效防止偏析,效果优于镍,可消除铍偏析。

3、对铍铜合金性能的影响由于稀土具有上述净化、除杂、改变夹杂物形态和细化晶粒等效果,使铍铜合金性能得到改善:提高合金的机械性能、改善高温塑性、消除或减轻加工时造成的困难,从而改善铍铜合金的导电、导热、耐腐蚀、焊接及高温抗氧化性能。

稀土加入铍铜合金中的方法及问题分析

1、稀土在铍铜合金中的应用,以Y的效果最好,但价格高;混合稀土较单一稀土便宜,所以常用混合稀土金属或铜与稀土中间合金。用Cu-RE中间合金较好,价格不高,稀土收率也较高。

2、稀土含量对夹杂物总面积的影响

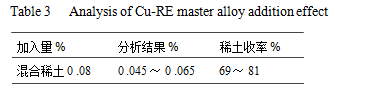

3、Cu-RE中间合金加入效果分析

Cu-RE中间合金应在出炉前加入。稀土的应用,成功与否的关键是加入量要适宜,存留量适当,对合金的各项性能有益,过量反而有害。

稀土对铍铜合金性能影响的结论

1、从以上的研究、试验可以看出:稀土能成功应用于铍铜合金中,其作用与理论分析相符;

2、Cu-RE中间合金应在出炉前加入,减少烧损,提高收率;

3、从表3可以看出:Cu-RE中间合金在铍铜合金中的最佳加入量为0.1%~0.12%,在此加入量时,铍铜合金的各项性能都有很大程度的提高,且铸锭缺陷明显减少;

4、Cu-RE中间合金在铍铜合金中的加入量不足,达不到应用目的,过量反而有害。

赫达铜合金公司所销售的铍铜合金全系列材料均采用优质进口铍母合锭来料生产,保质保量,我们承诺公司所经营的全系列铍青铜合金绝不用一公斤废料来生产铍铜合金产品,为您在竟争中取得先机,赫达铜合金一站式应用服务商!