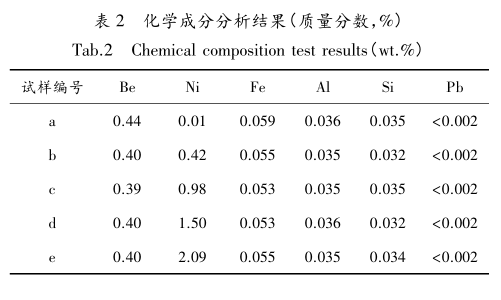

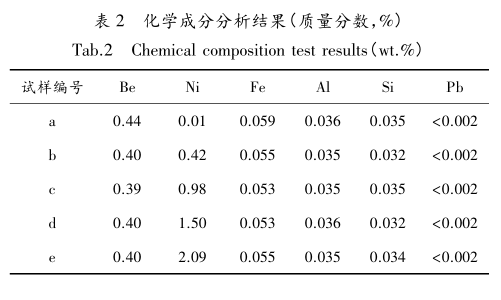

铍镍铜的化学成份分析

采用光谱分析法对试样进行化学成分分析,分析检测结果见表2

Ni对铸态铍铜合金显微组织变化的

1、随着Ni含量的增加,铸态组织晶粒尺寸逐渐变小;同时,随着Ni含量的升高,晶内析出相相貌及其分布发生变化,晶内析出相由网状分布逐渐呈针状分布,且晶界处出现块状析出相。由铸态铍铜合金的XRD分析结果可知,在含Ni的铍铜合金中,不仅存在Cu峰,同时存在铍镍化物的峰

2、为进一步分析铍铜合金铸锭中析出相的化学成分组成及晶体结构,选取析出相数量较多的Ni含量为2.09wt.%的铍铜合金铸锭,用TEM观察试样内部的显微组织,Ni含量为2.09wt%的铍铜合金铸锭TEM明场像及衍射花样,可知针状的析出相为富Ni相。由Cu-Ni二元合金相图可知,Cu与Ni两者无限互溶,Ni无法作为单质存在于Cu合金中,又因为Be的原子质量较轻,因此TEM无法测得Be的含量。因此析出相应为Be-Ni化合物存在于Cu中。

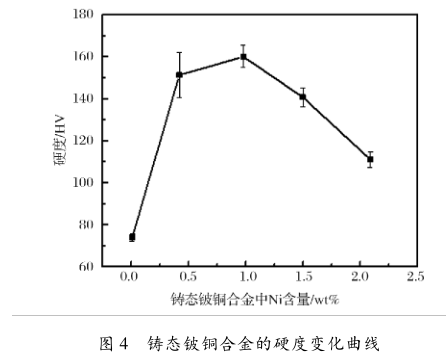

Ni对铸态铍铜合金硬度的影响

1、采用HXD-1000T型显微硬度测试仪测试不同Ni含量的铍铜合金铸锭的显微硬度。试样测量5个点,载荷大小为50g,加载时间为15s。铸态合金硬度的变化如图4所示。可以看出,铸态铍铜合金硬度随着Ni含量的增加而出现先增加后减小的趋势。Ni含量为0时,合金显微硬度为73HV;合金硬度在Ni含量为0.98wt.%时,达到最大值159HV;之后,随着Ni含量的增加,硬度值下降,当Ni含量为2.04wt.%,硬度值下降为111HV。

2、分析认为,当低铍铜合金中的Ni含量相对较低时,铸锭组织中的晶内析出相为网状结构,随着Ni含量强化相NiBe的比例逐渐增加,铸锭组织中的晶内析出相由网状逐渐变为针状,使得铸锭硬度持续上升;但当Ni含量超过0.98wt%时,铸锭组织中晶界处会出现块状析出相,进而导致合金的硬度降低。

影铜铍镍铜性能的结论

1、Ni含量不同,低铍铜合金铸锭内部析出相形貌及其分布有明显差异。Ni含量为0时,无析出相;Ni含量为0.42wt.%和0.98wt.%时,晶内析出相为连续网状;Ni含量为1.50wt.%和2.09wt.%时,晶内析出相为密集分布针状,且晶界处存在颗粒状析出相。

2、铍铜合金硬度随Ni含量的增加先上升后下降。Ni含量在0.98wt.%时,硬度值为159HV,达到最大值;之后,随着Ni含量的增加,硬度值下降,当Ni含量为2.04wt.%,硬度值下降为111HV。