汽车冲模现状分析

冲压件由冲压模具冲压成型工件在引伸(拉延,拉伸)、弯曲、翻边等成型过程中,很容易出现工件面的拉伤问题。汽车梁类零件往往由较厚的钢板制造,另外出于安全和节能的考虑,汽车零件越来越多地使用高强度(高张力)钢板,无论厚料板还是高强度钢板,其冲压成型的模具都承受极高的成形应力,工件表面拉伤问题更是严重。工件品质。表面拉伤,模具表面也会出现拉伤,此时如继续生产,一方面工件表面质量进一步恶化,另一方面,工件可能会出现拉裂现象。解决问题的方法通常是停机对模具表面进行修磨、抛光,如此反复修磨使模具尺寸发生变化。

因此拉伤问题的出现会带来以下问题:难以满足批量连续生产的要求,降低生产效率,增加劳动强度,降低模具寿命和被加工产品尺寸的一致性,影响了产品外观,降低产品品质实践表明,在没有采取其它方法的情况下,由钢铁材料制作的模具用于钢铁件的成型,当成型力摩擦阻力较大时,无论模具如何热处理或淬火硬度有多高,拉伤问题无法避免。经分析该,同传统使用的优质炭素工具钢材料相比铍铜合金有以下优点

1、摩擦系数低(0.006-0.01,远远低于优质炭素工具钢),极大地减少了工件与模具摩擦产生的热量,提高了模具的使用寿命和产品表面质量。

2、热传导性能好:100W/m.K-110W/m.K(22℃-300℃)。可以保证工作中整体模具温度分布均匀,不会因局部高温使模具产生裂纹,也不会使被加工产品表面出现冷焊、脱痕及起皱现象。

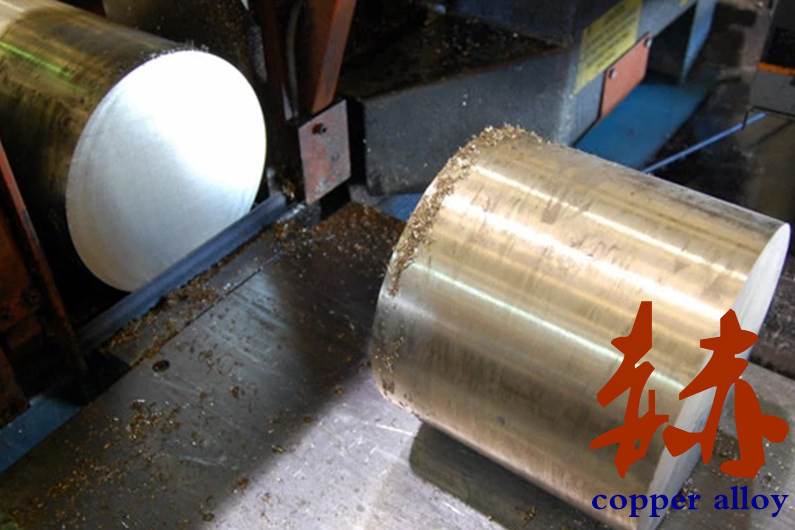

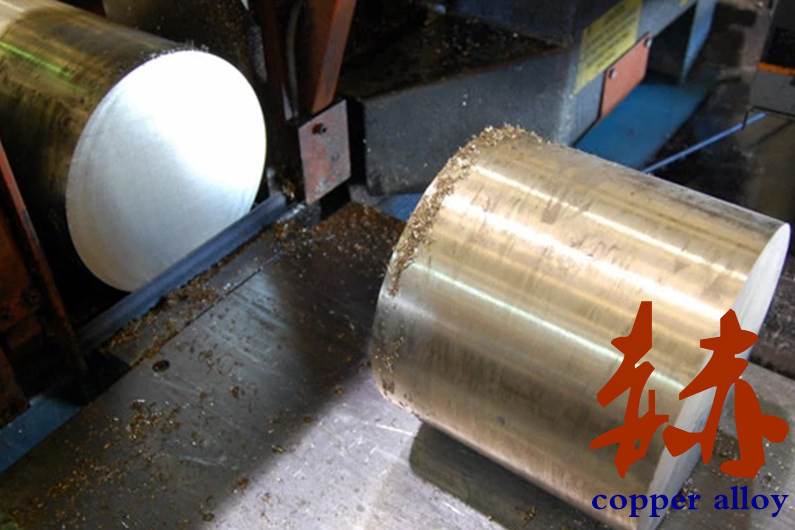

3、机械加工容易,硬度高,不用热处理(毛坯出厂硬度为HRC42-48°左右),避免了后序的热处理变形。

4、耐磨、耐蚀、光滑、延长模具使用寿命。铍铜合金材料,可以有效的解决板料成形时由于积削瘤堆积而产生的拉痕问题。

铍铜合金在汽车冲模中应用的结论汽车覆盖件冲压作业是整车制造四大工艺之一,是车身制造中的首要环节,冲压件质量水平奠定了车身质量的基础。铍铜合金材料广泛应用于由于各类磨损所引起的模具与工件或工件与工件之间的拉伤或磨损超差的问题.其中因咬合或粘结而引起的拉伤或拉毛问题

铍铜合金目前是解决梁类零件的最好的解决方法之一.因磨损而引起的工件尺寸超差等问题,采用铍铜合金材料后,减少了模具抛光频次提高使用寿命上十倍是很正常的.工件拉伤问题是粘着磨损结果,解决工件拉伤问题的方法较多,应根据情况具体予以选择。一般情况下,采用TD覆层处理和采用铍铜合金材料是解决工件及模具凸、凹模表面拉伤问题最有效最经济的方法。