钨铜合金的制成工艺

近一段时间,随着钨铜材料新应用的开发,国内外进行了大量有关钨铜材料制取工艺的研究工作,发表了许多工艺试验报告和综合性叙述文章,很多相近的方法又有多种不同的试验方案。这里不可能详细全面的予以介绍,仅从生产应用和发展的角度,对制取工艺的一些重要方面进行评述

超细和纳米钨铜混合粉的制取工艺

采用超细和纳米钨铜混合粉可以在较低温度下直接烧结制得近全密度的钨铜材料,因此,它成为这一阶段钨铜材料制取工艺的重点研究方向。该工艺首先需要解决超细(或纳米)钨铜混合粉的制取问题。目前,这个问题的解决主要通过两个途径

1、机械合金化降:受纳米材料研究的推动,国内外广泛进行了机械合金化法制取纳米钨铜混合粉的研究。这是将钨粉、铜粉按所需比例混合在高能球磨机中球磨50~1oh,可以得到尺度为几十纳米的钨铜混合粉。对于低铜含量的钨铜材料甚至可以获得在常规情况下不固溶于钨的铜与钨形成不稳定的过饱和合金。采用机械合金化得到的纳米晶钨铜混合粉可以在较低温度下直接烧结制成高密度、组织均匀的所需成分的钨铜材料,其晶粒为几百纳米到几个微米水平。这个方法目前最大的缺点是生产效率低以及长时间球磨过程中带人较多杂质而影响最后产品的性能。

2、共还原混合钨铜化合物制取超细或纳米钨铜混合物,这是将钨和铜的氧化物或盐类混合很简单球磨细化,或者采用盐类的混合溶液制成凝胶、共沉淀或喷雾经干燥后获得超细的或纳米晶的钨铜化合物的混合粉,然后熔烧及在氢气中还原得到超细或纳米晶的钨铜混合粉,将混合粉压制成型,烧结同样可以获得组织均匀、细晶、高密度的钨铜材料这种方法由于可以采取不同的原始材料以及不同的处理方法和条件,从而可以有许多的工艺方案。这类方法由于不带人杂质污染而且可以大量生产,因此是具有广阔前景的钨铜材料的制取工艺方法

钨铜材料的注射成型工艺

对于大批量生产较小尺寸而具有特殊和复杂形状的钨铜产品,采用金属注射成型技术制取钨铜材料在经济上最为合理,它不仅有很高的生产效率,而且可以达到高的材料利用率。钨铜材料的注射成型可以采取两种方案。

1、首先将钨粉注塑成型制成相应形状的钨骨架坯料,然后经脱脂处理、烧结获得多孔钨坯,再渗铜制得所要求成分和形状的钨铜产品。YangiBn等人l2]用此法制得了含铜为or%、巧%、20%(质量分数)的钨铜材料,其相对密度可达到9%以上。

2、将钨铜混合粉末直接注射成型得到所需成分和相应形状的钨铜坯料l3I,’叼,然后经脱脂处理并在130℃左右H:气中烧结,可以直接获得相对密度达到98%一9%的钨铜产品。所用的钨铜混合粉既可以用机械合金化制取纳米混合粉,也可以用共还原法制得超细(或纳米)混合粉。

钨铜混合粉的活化烧结艺

1、除了采用超细或纳米钨铜混合粉用低温烧结直接制取钨铜材料产品外,活化烧结也仍是可以从常规的钨粉或钨铜混合物直接制取钨铜产品最为简捷的低温烧结方法。

2、长时期来,常规的火花烧结方法是在钨粉中添加少量(〔.05%质量分数)的镍粉,通过烧结制成具有所需铜含量孔隙度的钨骨架坯料,然后熔渗铜制成所需成分的钨铜坯料。

3、钨铜材料活化烧结的新发展是在普通的钨铜混合粉中加人少量((0.5%质量分数)的钻粉,然后在130℃左右通过HZ烧结,可直接获得相对密度)98%的含Culo%一20%(质量分数)的钨铜材料。

4、对于钨铜混合粉的烧结,添加钻或铁的活化作用远优于镍,这是因为镍在铜中完全溶解形成无限固溶体,而钻及铁则很少溶于铜并与钨形成钨钻或钨铁的金属间化合物,其中特别是钨钻金属化合物能很好地促进钨粉的烧结致密化。活化烧结虽然由于添加活化剂而引起钨铜材料导电导热性能的降低,但是,由于其方法简单,生产成本低,对于某些性能要求稍低的钨铜产品仍有一定的生命力

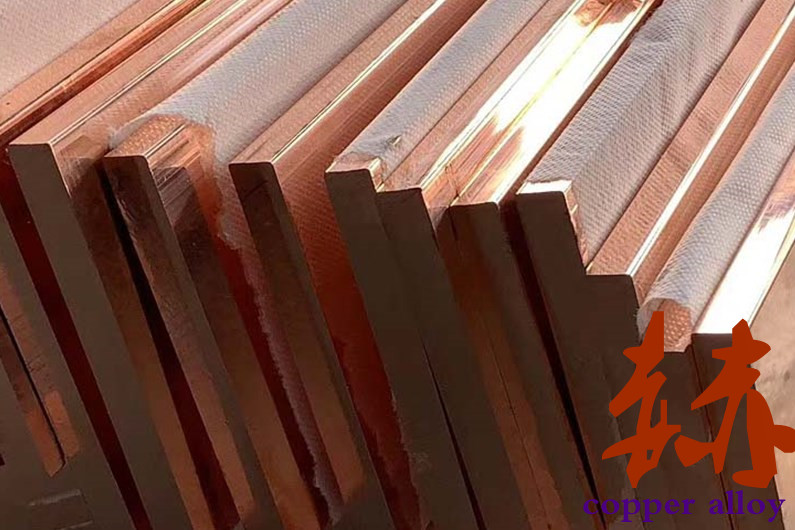

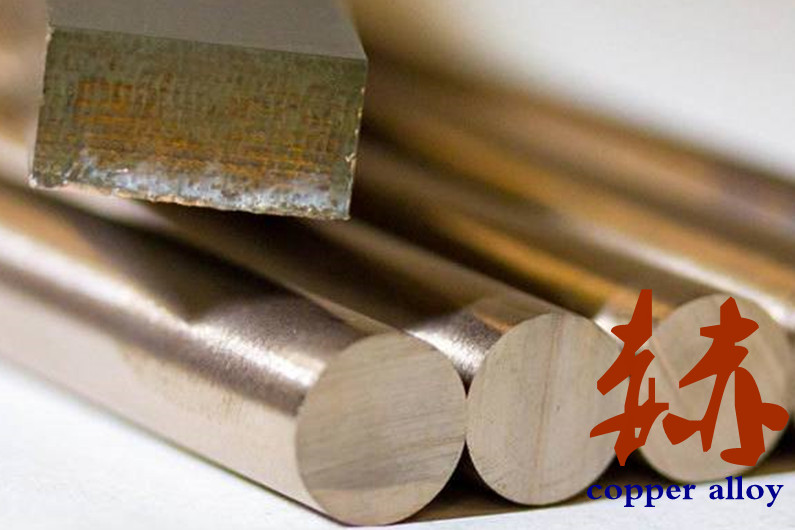

钨铜材料的变形加工工艺

为了扩大钨铜产品的品种,如薄板、箔材、细棒、细丝,同时进一步提高材料的致密度以改进其强度和导电导热性能,可以对钨铜材料进行压力加工。但是,由于钨铜材料较低的塑性,其压力加工是比较困难的,特别是对含铜量低的(Cu质量分数22O%的钨铜材料的压力加工现已取得一定的进展。钨铜材料的压力加工也采取两种方案。

1、烧结钨铜坯料的压力加工:对烧结得到的低密度钨铜坯料(Cu质量分数40%,相对密度75%一86%)通过挤压、热锻、热压、轧制、拉拔等各种加工手段进行变形加工,获得了高强度,高密度的薄板、细棒及细丝等钨铜制品。其细丝(中0.3mm)的抗拉强度可达1100MAP,并在退火状态仍能保持很高水平,其导电率可达64一68w(/m·k)。

2、钨渗铜坯料的压力加工。赫达铜合金用相对密度>98%已渗好铜的W一Cu20、W一Cu30、W一Cu4O材料进行冷轧,每一轧制道次压缩5%一10%,总变形量50%以上,在变形量为50%时,钨颗粒没有明显伸长,而达到约90%变形时,钨颗粒沿轧制方向明显伸长。