铍铜合金高速铣削三维模型及其简化

1、铣削力作为研究刀具磨损现象的重要参数指标,对其进行分析一度成为研究的难点。但传统切削力模型往往不能解释交变载荷对加工的影响,仅仅简化为单一的车削过程,并通过几何坐标变化的方法详细分析单刃受力情况,以预测工件加工过程中的实际受力情况。

2、随着高速加工研究的不断深入,单一的切削力模型已然无法满足现有的分析需求。因此,根据现有加工原理和金属切削理论改进铣削力模型,成为了铣削加工领域的切实需求。基于上述理论现状,

3、在难加工有色金属的端铣过程中,为了详细分析四刃铣刀的加工过程,通过解析切削的实际形式,将铣削过程等效为变厚度平面加工过程。为了进一步简化铣削的理论模型,通过理论计算将变切屑厚度铣削过程简化为等效加工过程铍铜合金加工时粘附现象与晶体受力

1、尽管改进的宏观受力模型能够在很大程度上解释切削过程中的许多现象,但越来越多的学者发现,宏观力学很难解释实测切削过程中的波动、奇点和突变等现象。基于现实考虑,在20世纪60年代,对WC晶体结构进行了理论分析。

2、通过对WC晶体进行简化参数设计,分析了微观形变对于刀具机械特性的影响。现有的研究成果强调材料强度,而忽略实际切削过程中粘刀等现象对加工的影响。因此,本研究在考虑薄膜模型的前提下,结合刀-屑接触面的宏观接触形式,尝试分析刀具受力过程中波动与刀具磨损失效之间的内在联系。

铍铜合金加工过程

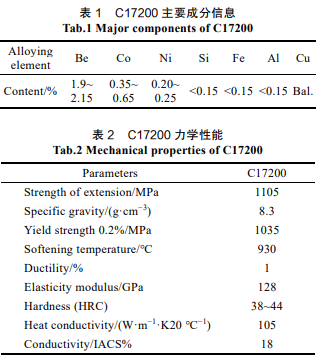

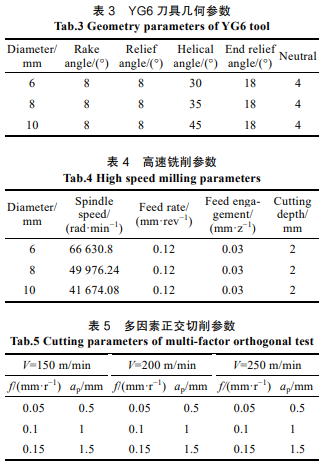

1、本文采用数控雕铣机SXDK6050D,工件材料为C17200铜合金,其详细化学成分和物理力学性能分见表1和表2。硬质合金刀具,其详细几何信息见表3。本文所有实验铣削方式均采用完全干铣削方式。

2、本文重点关注硬质合金刀具高速铣削C17200时的切削力,分析切削过程中的粘着过程、切削冲击与切削力的内在联系。在实际加工过程中,为了避免实验结果的单一性和不可重复性,本文采用多直径同切削速度和进给量的方式,

铍铜合金高速铣销加工结论

本文通过对高硬度铍青铜C17200进行多维度正交高速干铣削实验,分析了C-W-Co硬质合金刀具失效的基本形态,并得出如下结论:

1、随着刀具直径的增大,X方向的切削力呈现周期性变化的同时,具有明显的下降趋势。

2、随着刀具直径的不断增大,齿通频率开始不断增大,相对的接触频率和磨损频率的区别开始逐渐消失。而这也意味着刀具直径的增大,将导致粘结物的进一步脱落,最终导致接触频率和磨损频率的差距进一步缩小。

3、切削深度ap和切削速度V的增大,都极大地影响了前-后刀面实际的受力情况,从而导致了刀具剧烈的粘结磨损。而切削速度V的持续增加和进给量f的有限增加,都能够减少切屑与刀具的接触,从而减缓实际粘结物的存留。

4、当粘附物在逐渐增大的过程中,受到被加工表面较弱粘附性、加工冲击和被加工表面工艺等因素的影响,导致后刀面粘结物更易承受交变应力,从而产生后刀面凹坑状粘结磨损形式。