铝青铜焊接工艺实例

根据设计要求在掘进机伸缩套上选用的是QAL9-4型铝青铜,其具有高的强度和良好的耐磨性。根据加工要求选用的是A1规格的铝青铜焊丝,但是在在焊接完成后进行后续车削加工时发现焊接部分的硬度过高,通过对堆焊部分进行硬度检测后发现其硬度HRC在39-40之间,并在表面形成了一层硬壳.此种现象在以前堆焊过程中并未出现

在掘进机伸缩套的焊接过程中使用的是氩气保护气的焊接方式,以避免出现焊接过程中铝青铜中所含有的铝与氧气发生化学反应形成氧化铝(Al2O3),氧化铝硬度较高。根据现场实际堆焊后在表面形成硬度较高物质的情况,怀疑在进行铝青铜堆焊的过程中所使用的氩气保护气纯度不足无法有效的隔绝空气,或者是所使用的铝青铜焊丝中的含氧量超出标准,从而致使在堆焊过程中形成硬度较高的氧化铝。此外,铝青铜受热后也会使得本身的硬度得以提高,不排除在堆焊过程中所形成的高温使得铝青铜的硬度增加。

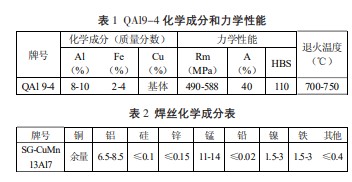

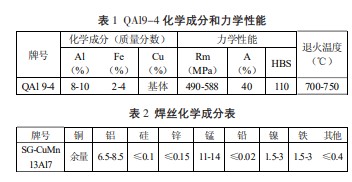

铝青铜的化学特性以及铝青铜焊丝的特性如表1、表2所示:通过对QAL9-4型铝青铜的化学特性进行对比分析后可以发现铝青铜中的铝与氧的亲和力太强,并在氧化后形成硬度较高的氧化铝,其熔点高达2030℃,当在铝青铜表面形成一层氧化铝后将严重影响铝青铜与一般金属的焊接

铝青铜堆焊后在其表面形成“硬壳”原因分析

在进行铝青铜的堆焊过程中,其由于堆焊过程中所产生的高温以及缺少氩气的保护会使的铝青铜中所含有的铝与氧气发生反应从而形成硬度较高的氧化铝,从而影响堆焊效果并对后续的加工带来影响。同时在堆焊的过程中,铝青铜材料在收到高温加热并冷却这一过程中,会使得铝青铜材质产生了一系列的物理变化,从而在其表面形成了一层“硬壳”,使得铝青铜的堆焊存在着一定的缺陷。为确定以上两种原因何种为主要影响因素,做出了以下的试验:(1)结构发生改变。(2)焊剂本身材质的不同(即含铝量的不同)

通过以上的试验数据表面,在这一过程中,铝青铜的高温退火是主要的影响因素,为了应对这一问题可以从以下几个方面予以改进:

1、在进行铝青铜的堆焊过程中使用熔化极惰性气体保护焊。

2、选用QAl9-4的焊丝,且使用纯度较高的保护气避免其与空气产生反应。

3、选用平特性气体保护焊焊机,直流反接。在进行焊接前需要做好表面处理工作。

4、焊接层件温度控制在200-250℃之间。