汽车常用镀锌板焊接试验及分析

一、实验1:0.7mm镀锌板不同焊接模式参数试验

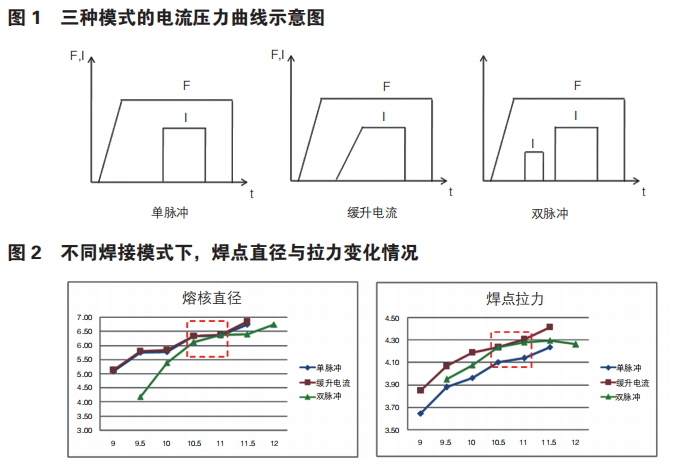

1、选取常用材料为DC54D+Z0.7mm+0.7mm镀锌板进行试验。分别设置单脉冲、缓升电流、双脉冲三种焊接模式。三种模式的电流压力曲线示意图如图1。

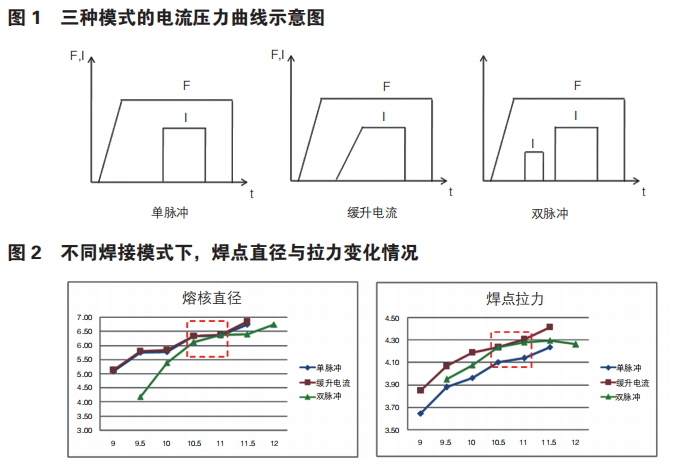

2、通过对焊接试板焊接后破坏性检查,统计分析焊核直径与焊点拉力曲线图如图2。相对于普通钢板焊接,镀锌板需要电流大。

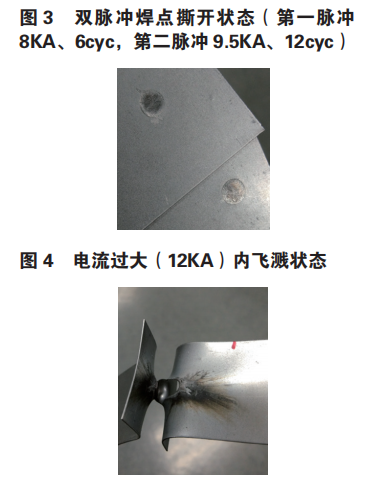

3、在双脉冲焊接模式下,在较小电流下,焊点焊核直径较小甚至难以形成有效的焊核,见图3双脉冲小电流焊接时焊点的破坏检查情况。

4、随后在一定范围内随电流增加而明显增加,同时焊点拉力也有同步明显提升,到达一定值后不焊核直径不再随电流增加,且焊点拉力有下降。单脉冲和缓升电流模式下,焊核直径曲线几乎一致,随电流增加有焊核有一定的长大,相同电流下,焊核直径相比于双脉冲要大。焊点拉力,从低到高排列为:单脉冲,双脉冲,缓升电流。电流超过一定值后,焊接飞溅大,见图4

二、汽车常用镀锌板焊接小结

1、镀锌板焊接需要加大焊接电流。

2、需要有预热(缓升电流预热或双脉冲预热)的焊接参数焊出焊点强度相对单脉冲大10%左右。

3、双脉冲参数的第一脉冲(或缓升电流的预热脉冲)选择对熔核形成影响较大,过大的预热反而不利于熔核形成。分析其原因为预热脉冲把锌熔化成松散的组织析在两层板之间,对电流有阻碍作用。

4、大电流焊接时电极焊接普遍出现飞溅。镀锌板的焊接窗口较普通钢板要窄,需要更准确的选择参数。

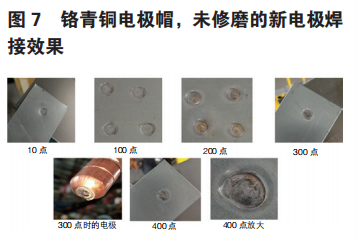

三、铬锆铜电极帽—未修磨的新电极试验分析

如图7所示,焊接100点前,焊点表面呈白色,焊点外面锌环比较明显;焊接150开始焊点表面出现铜色,200点时铜色比较明显,说明电极与零件有粘连;焊接到300点时,焊点表面铜色转暗,锌环开始被破坏,电极开始出现蘑菇状;焊接到350点时,电极粘连开始变严重,平均每焊接10个点有1-2点电极与零件粘连在一起,接近400点时每焊接10个点有2-3点粘连。400点时锌环被破坏严重,焊接粘电极,焊点表面被拉扯,质量较差。因此,焊接400点需要修磨电极。

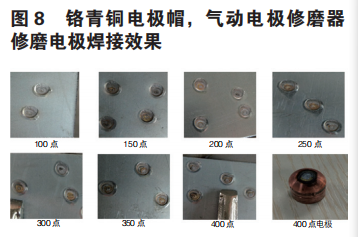

四、铬锆铜电极帽—气动电极修磨器修磨电极效果

如图8所示,焊接100点前,焊点表面呈白色,焊点外面锌环比较明显;焊接150~200点时铜色比较明显,部分焊点粘铜较严重,说明电极与零件有粘连;焊接到300点时,上电极开始出现小凹坑;焊接到350点时,电极粘连开始变严重,平均每焊接10个点有1-2点电极与零件粘连在一起,接近00点时每焊接10个点有2-3点粘连,400点时,上电极凹坑变大,焊点表面质量较差。因此,焊接350点需要修磨电极

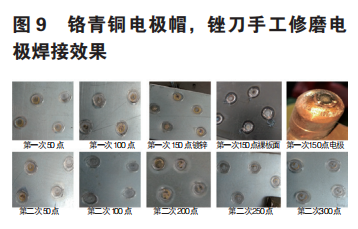

五、铬锆铜电极帽—锉刀手工修磨电极效果

如图9所示,焊接前50点镀锌板锉刀印比较明显,裸板锉刀印不明显。焊接100点时,焊点表面出现铜色;焊接100~250点,焊点表面铜色变化不大,但锉刀印一直存在,说明电极修磨状态不好;焊接到250点时,裸板面焊点全部出现毛刺;上电极开始出现凹坑,下电极出现凸台。此时需要修磨电极。

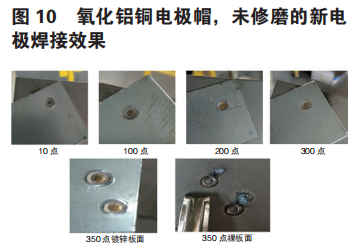

六、氧化铝铜电极帽,未修磨的新电极焊接效果

如图10所示,焊接100点时,焊点表面出现铜色;焊接200点时,焊点表面铜色较严重;焊接到300点时,焊点表面铜色与200点比较无明显差异,但裸板面开始出现毛刺;上电极开始出现凹坑,下电极出现凸台;焊接到350点时,裸板面全部出现毛刺。此时需要修磨电极。

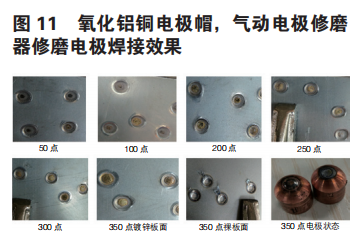

七、氧化铝铜电极帽—气动电极修磨器修磨电极试验及分析

如图11所示,焊接100点时,焊点表面出现铜色;焊接200点时,焊点表面铜色较严重;焊接到300点时,焊点表面铜色与200点比较无明显差异,但裸板面开始出现毛刺;上电极开始出现凹坑,下电极出现凸台焊接到350点时,裸板面全部出现毛刺。此时需要修磨电极。

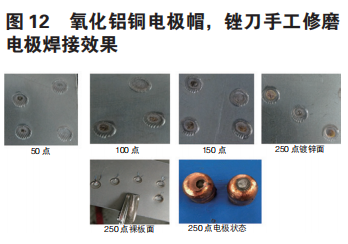

如图12所示,焊接前50点镀锌板锉刀印比较明显,裸板锉刀印不明显。焊接100点时,焊点表面出现铜色;焊接100~250点,焊点表面铜色变化不大,但锉刀印一直存在,说明电极修磨状态不好;焊接到250点时,裸板面焊点全部出现毛刺;上电极开始出现凹坑,下电极出现凸台。此时需要修磨电极。

九、铬锆铜与氧化铝铜镀锌板焊接小结

1、铬锆铜电极帽在需要修磨前可焊接点数约为400点,氧化铝铜约为350点

2、铬锆铜电极帽焊点粘铜现象比氧化铝铜电极帽焊点略好,氧化铝铜电极帽焊点外观铜色较严重

3、铬锆铜电极帽及氧化铝铜电极帽失效均表现为上电极出现凹坑,即电极材料被撕开粘连到零件上

4、铬锆铜电极帽在需要修磨前主要表现为电极与零件粘连较严重,焊点表面出现被撕起的“疙瘩”;氧化铝铜电极帽失效主要表现为裸板面毛刺严重

5、用锉刀手工修磨电极受人员差异影响,修磨质量不稳定,两次修磨之间可焊接焊点数量不确定,且对焊点表面影响比较大。因此,不应用锉刀手工修磨