钨铜电极---电火花加工

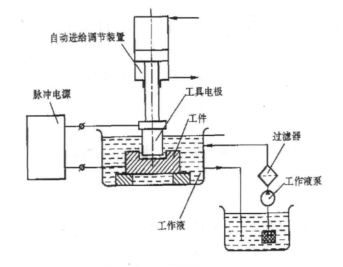

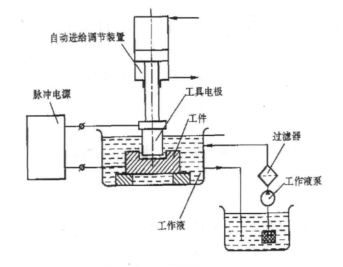

电火花加工又称放电加工。它是在加工过程中,使工具和工件之间不断产生脉冲性的放电火花,靠放电时产生的局部瞬时高温将金属蚀除下来。电火花加工的优点在于可以加工难切削材料、非常硬的材料如硬质合金、各种高速钢甚至金钢石、立方氮化硼还有一个优点是可以加工很精致的模型。电火花加工原理如图一所示。加工时,脉冲电源的一极接工具电极,另一极接工件电极。两极均浸入具有一定绝缘度的液体介质煤油、矿物油中。工具电极由自动进给装置控制,以保证工具和工件在正常加工时维持一很小的放电间隙(0.01-0.05mm)。

当脉冲电压加到两极间,便将当时条件下极间最近点的液体介质击穿,形成放电通道。由于通道的截面积很小,放电时间极短,致使能量高度集中(106-107W/MM2),放电区域产生的高温使材料熔化甚至蒸发以致形成一个小凹坑,见图一.第一次脉冲放电结束后,经过很短的时间间隔,第二个脉冲又在极间最近点击穿放电。如此周而复始高频率的循环下去,工具电极不断的向工件进给,它的形状最终就复制在工件上,形成所需要的加工表面。

电火花加工中常用的电极材料

在电火花加工过程中,电极材料的作用是输送加工脉冲,并以自身最小损耗去蚀除工件。它必须满足以下几个条件:1、高导电性。2、能有效地蚀除金属。3、较小的自身损耗。4、易于加工成形。在实际加工中,电极材料选取不当,将加速电极的损耗,影响加工质量和生产效率。

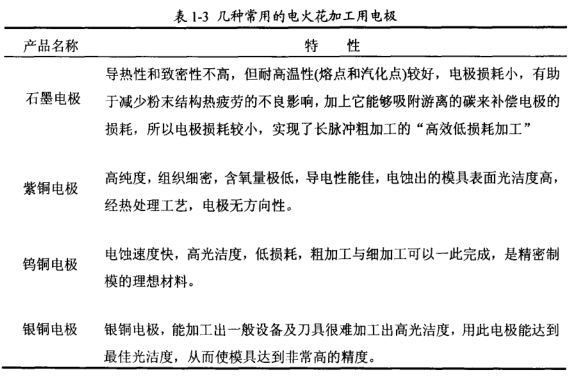

自电火花加工问世以来,人们尝试使用过多种材料。据苏州电加工机床研究所统计可做电火花加工用电极材料达种之多。一般用于电火花加工的电极有铜、石墨、钢以及钨铜合金等,它们能对碳素钢、工具钢、合金钢、淬火钢、硬质合金及其它高硬度金属材料进行放电加工,可加工冲压模、型腔模以及各种零件及复杂的异型曲面。几种常用的电火花加工用电极材料的性能如表一所示。

电火花加工所用的电极材料主要是紫铜和石墨,但都存在一定的问题。石墨组织疏松、颗粒粗大、机械强度差,不易加工成精密尺寸,而且石墨材料一般质量不均匀,性能因颗粒取向不同而有差别。因此在选用石墨作工具电极时,为了加工出表面光洁的工件,要优先考虑选用粒子直径较小的石墨材料其次还要考虑它的组织结构和抗弯强度,特别是在使用拼块方法制作电极时更应注意,否则将引起电极的不均匀损耗。精加工中石墨电极很难达到加工件表面光亮,而它们的生产率又很低,只能用来制作一些形状复杂、精度要求不高的电极。

在精加工中选取紫铜作工具电极加工效果较好,但由于紫铜材料密度较大,加工参数脉间值又较小,蚀除下来的金属粒大部分沉入工作液箱底部,增大了排屑难度,造成工作液密度增大,液体混浊,从而使加工表面容易产生“二次放电”,出现拉弧、烧伤现象,加工件粗糙度增大,加工稳定性降低,电极的损耗程度大大增加。铜及铜合金电极消耗大,加工稳定性差,对于电极形状复杂,复制精度要求高的今天,也己不太适合。虽然银铜电极加工精度高,但是银铜电极的生产成本也相应较高。

电极用钨铜材料

采用钨铜合金作为电极不仅可以使加工的模具及部件精度高、电极损失小、加工效率高,而且一次即可完成产品的粗加工和精加工。随着模具精度要求的越来越高以及许多难加工材料用量的不断增加,钨铜材料作为电火花加工电极的用量也与日俱增。目前电火花加工用钨铜电极材料已成为钨铜材料主要的应用之一。具统计,日本年电极用钨铜量己达到,相当于钨铜合金年消耗总量19.6T。

为使钨铜合金满足高导电性、能有效的蚀除金属、具有较小的自身损耗、易于加工成型等特点,对钨铜电极材料的要求具体为要求钨铜材料既具有良好的导电导热性,又具有尽可能好的抗电火花腐蚀作用。为了保证电火花加工过程中的稳定性和提高电极材料的利用率,要求钨铜材料具有较高的材质均匀性和致密性,而采用常规电触头制取方法难于达到其要求。

电火花加工电极需根据所加工的工模具或制品的要求提供相应形状的钨铜电极。有的是细长的棒材,有的则为复杂形状的型材,不但规格品种多样且每一种电极需要又较小。因此,造成电极的制取比较复杂和困难.