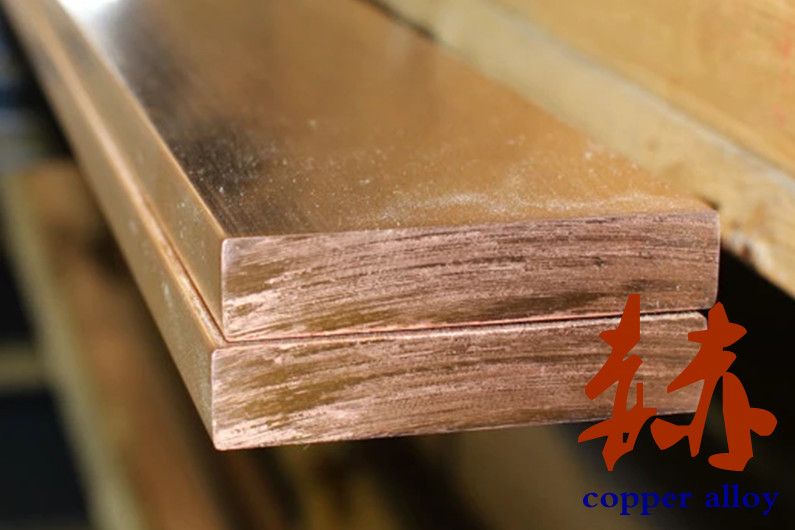

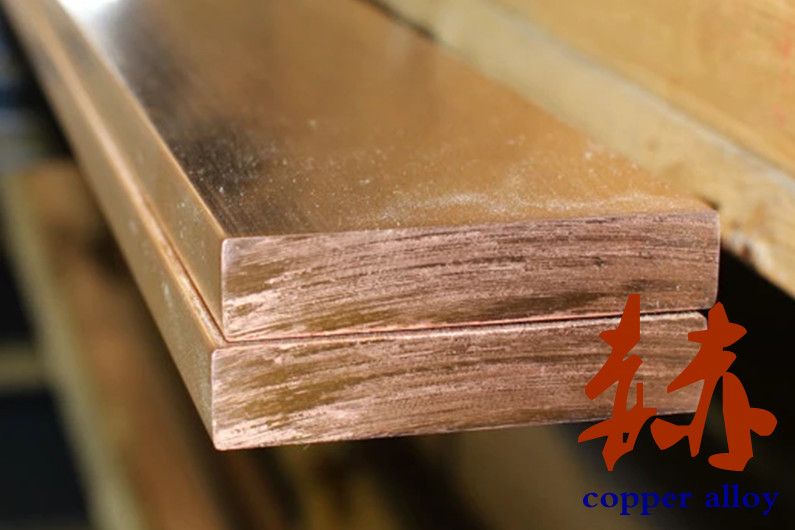

铍铜合金起皮成因分析

铍铜合金中气孔产生的原因如下

1、原料含有水份油污等杂质,在高温下发生分解产生气体而溶入液体金属内。

2、熔炼时间过长,液体金属从炉气、炉衬、工具中大量吸气。

3、浇铸时金属液发生湍流将气体卷入,或结晶器漏水

铜合金加工材在空气中强烈加热发生渗氧,使局部含氧量过高,在还原性气氛中热处理而引起表面鼓泡,在进行压力加工时出现起皮现象。渗氧原因如下

1、加工材加热时由于没有保护,而在氧化性气氛中使表面发生渗氧。

2、加工材加热时过热或过烧,出现局部熔化和氧化薄膜层

热轧、热挤坯料有显微裂纹,在后续加工过程中出现起皮和起刺。显微裂纹产生原因如下

1、热加工终了温度低,造成坯料表面产生显微裂纹。

2、热轧时金属与轧辊间的摩擦过大或挤压温度过高、速度过大时,致使轧件或挤压件断面金属流动的平均速度从表面到里层由小变大,这种不均匀流动造成表面的附加拉应力,当超过金属本身之强度时就会出现显微裂纹甚至表面横裂。冷轧或冷拉前退火氧化严重,造成在后续加工中出现起皮

冷轧或冷拉前退火氧化严重,造成在后续加工中出现起皮。严重氧化产生的原因如下

1、加热及退火时温度过高或时间太长。

2、炉内气氛呈氧化性。

3、炉膛密封性差或炉膛压力小,漏入大量冷空气

铍铜合金起皮防止措施

起皮、夹杂是铍铜合金加工材的常见缺陷,它们影响了金属表面的完整性,而且影响加工和使用。通过对铍铜合金加工材起皮、夹杂形成原因进行分析,并在实际生产中实践,总结出了有效防止起皮、夹杂缺陷产生的工艺措施

1、铍铜合金熔炼前加强原料的预处理,确保进入熔炼炉的金属原料清洁、干燥。

2、炉前工、器具必须烘干。

3、快速熔化,避免熔炼时间过长。

4、半连续铸造时尽量保持结晶器内金属液面平稳,防止湍流产生。

5、经常检查结晶器,若有漏水及时更换。

6、铸锭加工时,注意检查表面质量,发现有缺陷应加大铣屑量。

7、铸锭两端锭头去除不能太短。

8、铸锭加热炉应有气体保护,加强炉膛密封,尽量避免在空气中加热铸锭。

9、加热炉应定期校正温度控制系统,防止跑温

铍铜合金夹杂防止措施

1、严格原料检验制度,确保原料杂质在要求范围内。

2、加强熔炼坩埚内残留熔渣清理和加强搅拌、扒渣。

3、铸造过程中尽量保持金属液流平稳,防止夹杂卷入结晶器内。

4、严格控制热加工最终温度,避免因温度偏低使铍铜合金产生显微裂纹。

5、轧辊表面应光滑较清洁,经常清除轧辊表面大金属微粒,出现粘辊时用油石或砂纸磨光辊面。

6、避免轧速过高及冷却不足出现辊身和铍铜带材温差太大。

7、轧辊表面应具有较大硬度较高光洁度,磨损严重时应及时更换。

8、铍铜带材表面的氧化皮、裂边、起皮、脏物和残留酸液应去除干净。

9、润滑油必须洁净,润滑油应足够、均匀。

10、防止出现轧辊打滑,特别是带材表面有起皮、不平时。

11、生产中经常检查轧辊及带材表面的好坏,辊道、导板等设备的突出尖角及杂物应及时清除。

12、严格控制轧制时后张力,防止因张力太大造成使带材层间出现滑动摩擦。

13、定期清扫加热炉炉膛,炉内必需有炉胆和料架。