磷青铜试验材料及方法

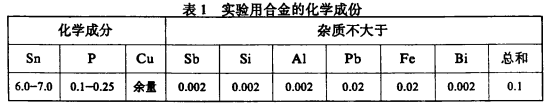

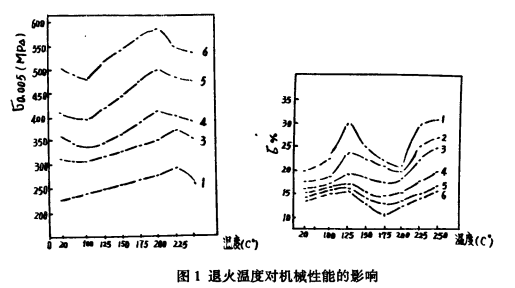

试验用料为不同变形童的冷轧带材厚度均为.02mm,其化学成分如表1所示.为了保证不同变形量的试样原始状态一致,在达到试验要求的各变形量前,均进行了50%变形,50℃再结晶退火处理,以消除其它因家的影响.试验是将不同变形量的试样分别在盐浴或油炉中以每25℃一个间隔从100℃加热到350℃保温1小时,而后进行内.5,几,占等机械性能以及电阻,x射线线宽,正电子寿命和耐蚀性能试验.组织观察是用H70型透射电镜,加速电压ZoKV

磷青铜低温退火温度对性能的影响

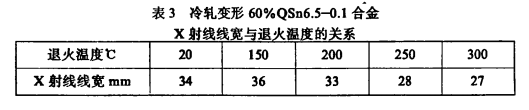

不同变形量的合金经低温退火后机械性能的变化如图1所示.从图1(a)可以看出,随着退火温度的升高.qo.明显升高,在20卜250℃退火时出现峰值,随着变形量的增加,峰值温度向低温偏移.低温退火温度对抗拉强度的影响图1(b)与弹性极限的变化规律基本一致,但强化程度不如ao.os显著,将ao.os、几与退火温度,变形量的关系进行回归分析,结果表明,低温退火温度对几与气.的影响不同,温度对气co,的影响更显著.可见,低温退火主要是提高了材料抵抗微量塑性变形的能力.图1(c)为低温退火温度对延伸率占的影响,将退火与未经退火试样的延伸率占进行比较,可以看出,变形小于50%的合金,通火后延伸率不仅未降低反而有所提高,只有变形90%的合金延伸率才明显下降

磷青铜电阻率

在低温退火过程中,随着温度的升高使缺陷减少(主要是点缺陷)电阻率下.从图2可见,在低好20℃退火时,电阻率随温度升高而下降,但高于20℃则出现异常电阻率反而上升.变形童大于50%的合金,温度升高到225℃以上时电阻率又开始下降,图中还表明,随着变形量的增加,电阻率升高,但变形90%皆合金电阻率却突然下降,这是由于变形量大于70%的合金,组织中形成了明显的高(110)[1121织构,使电阻率呈现各向异性,故沿轧制方向电阻率下降所致

磷青铜耐蚀性能

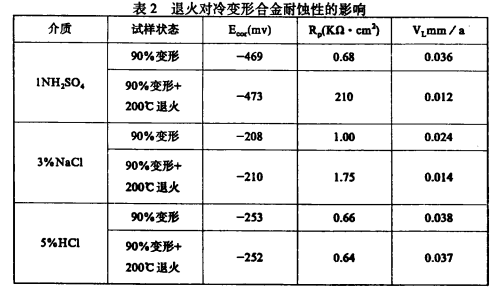

选用90%变形和90%变形后再经20℃,1小时退火的两种试样进行耐蚀试验,结果如表2所示.从表中可知,低温退火后的试样在INHZso;和3%NaCI介质中的耐蚀性能比变形状态有明显地提高,在5%HCI介质中耐蚀性没有明显的变化.由此可见,Qsn6.5一0.1磷青铜合金低温退火后不仅机械性能得到提高,而且耐蚀性能也得到改善

低握退火时间对性能的影响将60%变形的试样在不同温度下退火,先别保温30,60,120,240分钟后其弹性极限`加,变化如图3所示,从图3可见随退火时间的延长,弹性极限增加达到峰值后,再延长保温时间外加,,下降达到峰值的时间与退火温度有关,温度越高,达到峰值所需要的时间越短。175℃退火时达到峰值需要120分钟,而200℃退火仅需要60分钟

低温退火过程中微观组织变化及强化机理

低温退火强化机理多年来各国学者对cu-zn,Cu一lA合金低温退火强化机理的研究做了大量的工作-3s,但还存在许多分歧,而对锡磷青铜的研究较少,本文在工艺试验的基础上又进一步测定了低温退火过程中X射线线宽,正电子平均寿命的变化.利用透射电镜进行了大量的组织观察,初步搞清了轧制变形的QSn6.5-0.1磷青铜合金低温退火过程中微观组织的变化和产生强化的机理

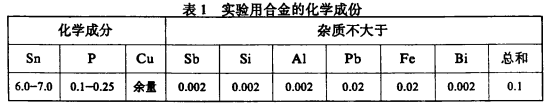

结果表明,在弹性极限外.5达到峰值的温度20℃退火时,x射线线宽与变形态相比并未明显变宽如表3所示,说明在低温退火过程中,虽然变形时产生的内应力有所消除,但又有新的应力产生,使合金内总体应力值并未减少,而是发生了重新分布.正电子咬P平均寿命随退火温度的变化规律与电阻率相似在175一200℃退火时也出现异常,随着退火温度的升高、上升结合电镜观察发现,出现异常的原因是由于正电子对溶质原子有较大的亲合性闷,正电子在溶质富聚区烟没及偏聚区周围存在的应变场均会使得正电子寿命值上升