铍铜高速车铣削加工表面表面粗糙度的构建

表面粗糙度是衡量切削加工过程性能和评定零件表面质量的一个重要指标,它是切削系统中切削参数和系统变量对切削过程影响的综合反映,建立基于加工过程参数的表面粗糙度预测模型已受到国内外研究者的广泛关注。研究表面粗糙度目前有许多理论和方法,本文是基于正交切削试验法来研究铍铜表面粗糙度模型的。正交试验法是利用整齐的正交表来对试验进行整体设计、综合比较和统计分析,在因素变化范围内均衡抽样,以尽量少的试验次数找到影响因素中的主要问题,进而得出指导生产实践的正确结论

铍铜铣削试验方法

1、验证材料

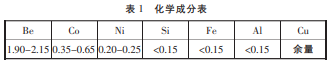

试验用的工件材料为进口铍铜,牌号为铍铜C17200。铍铜的硬度为38~44HRC,抗拉强度为1160~1380MPa,密度为8.3g/cm3,热导率为105W/(m·K),其化学成分见表 1

2、加工设备和测量仪器

数控机床采用中国台湾生产的双转台五轴联动加工中心,型号为HBCL1160H,最高转速可达30000r/min。铣削刀具采用直径为6mm两刃TiAlN涂层的硬质合金球形铣刀。试验中采用SRT6200便携式表面粗糙度仪测量加工表面,该测量仪器的取样长度L可以根据测量需要进行选择,共有0.25、0.8、2.53个档次的取样长度。

3、试验方法

试验方法试验中采用顺铣和切削液冷却方式进行加工,刀具的切削轨迹为等高走刀模式,径向切削宽度为0.12mm,采用UG8.0软件进行数控刀路的编制。

4、试验结果及分析

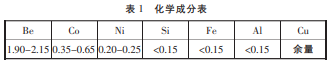

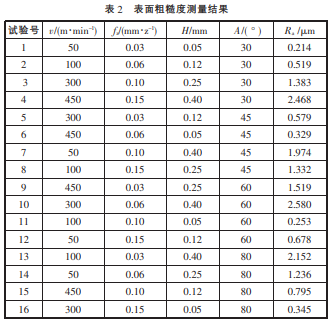

切削加工后测量试件的表面粗糙度,由于其测量具有不确定性,为减少测量误差,在此采用3次测量取平均值的方式,分别在试件3个标记处测量表面粗糙度,以3次测量的平均值作为该次加工后试件表面粗糙度的评定结果,表面粗糙度的测量结果见表2。

铍铜铣削试验结论

机械加工表面质量的分析、控制和仿真是工业纹理分析的一个重要方面,建立机械加工表面质量的模拟模型,不仅可为虚拟制造创造条件,为表面性能分析奠定基础,也可为优化机械加工参数提供重要参考。本文通过分析等高铣削模式下铍铜表面粗糙度影响因素的特点,提出了表面粗糙度仿真模型,利用正交切削试验数据和MATLAB软件推导并求解出了铍铜表面粗糙度数学模型。该模型是基于工艺参数建立的,且精度能控制在10%左右,因此可以用来优化实际的切削参数,从而在保证加工质量的情况下提高铍铜模具成型零件的生产效率。