铝青铜试验材料与方法

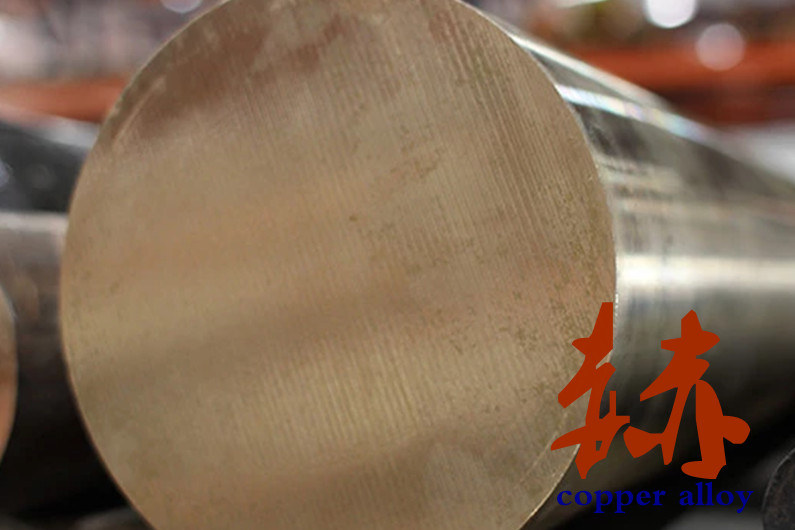

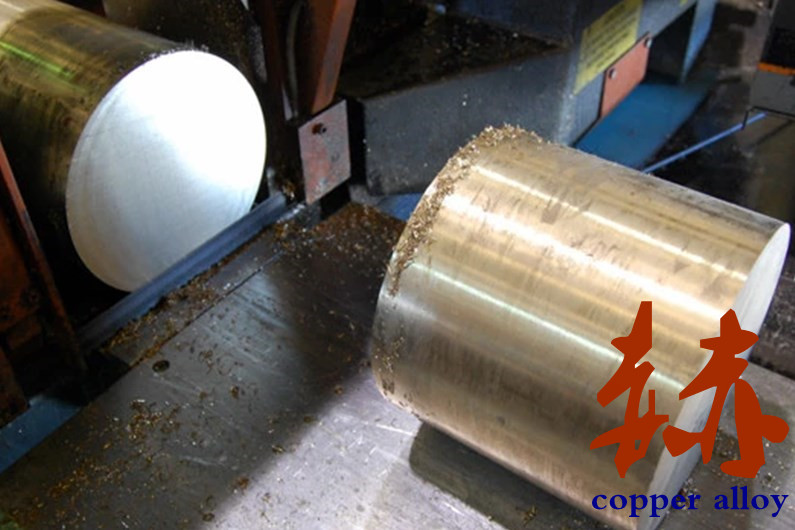

试验用50Kg的溶炉进行熔炼制备新型铝青铜合金,其合金的化学成分组成为Cu11-6A-l3Ni-3Fe1.5-Mn0.5Ti,并在铁模中进行浇铸成铸锭, 用车床铣掉表面铸造缺陷后,加工成试验所需的试样。热处理试验在热处理炉中进行, 硬度测试采用数显HRC硬度计进行硬度测试,力学性能试验采用万能材料试验机开展试验,然后用光谱进行微观分析。

铸态时新型铝青铜合金性能

铸态下新型铝青铜合金的力学性能值,其中抗拉强度为 681MPa,延伸率为 6.4%,硬度值为 285HBW,热扩散系数为 9.6mm2 /s。合金铸态组织为树枝状的柱状晶,并存在有一定程度的枝晶偏析,通过 XRD 衍射分析结果,可基本确定新型铝青铜合金的铸态相主要由基体 α 相、κ 相、γ2 相和β' 相构成。形成枝晶偏析的原因主要在于该铝青铜合金在熔炼过程中,由于冷却强度大,使得 γ2 相在 β 相中析出, 同时 β → α+γ2 转变并未来得及完全进行,从而出现了非平衡相。此外,合金中的大部分元素因冷却强度较大,来不及进行相应的扩散反应,从而出现枝晶偏析的情况。

固溶处理对新型铝青铜性能影响

试验采用不同的固溶制度来研究其对新型铝青铜合金性能的影响,其固溶温度采取 860℃ ~980℃这一区间范围进行试验,温度间隔为 20℃,保温时间均统一 2h,然后进行水淬不同固溶制度下的硬度值。硬度值随着固溶温度的升高,先呈现出增加后下降的态势。

主要原因在于,随着固溶温度上升,晶粒逐渐长大,此时 κ 相慢慢的溶解到基体铜中,使得 α 相降低,β' 相逐渐增加,而 α 相和 β'相两相的硬度中 β' 相硬度高,从而使得合金硬度值逐渐增加,且到 940℃时达到峰值。超过 940℃后,由于晶粒发生了明显的长大,晶粒粗化长大造成的软化比析出的 β' 相导致的硬化高,从而使得合金的硬度降低,可以说 940℃ ×2h 的固溶制度是最佳的选择工艺,图 5 为经过固溶处理后新型铝青铜合金的主要相构成,为 α 相、κ 相和 β' 相。

时效处理对新型铝青铜性能影响

试验采用不同的时效制度来研究其对新型铝青铜合金性能的影响,其时效温度采取 460℃ ~580℃这一区间范围进行试验,温度间隔为 20℃,保温时间均统一 4h。不同时效制度下的硬度值,随着时效温度的上升,硬度先升高后下降,并逐渐趋于平缓下将的态势。主要原因在于温度较低时,合金中析出的 κ 相减少,起不到强化的效果,随着温度上升,κ 相析出增大且均匀分布在基体中,到 500℃左右时硬度达到最大值,合金中各相析出强化达到最佳效果,随着温度继续升高,合金中的 α 相逐渐增多,且晶粒长大逐渐粗大,使得合金变形协调的能力降低,使得硬度相应的降低。

新型铝青铜热处理实验结论

1、新型铝青铜合金的铸态相主要由基体 α 相、κ 相、 γ2 相和 β' 相构成

2、新型铝青铜合金通过适当的热处理后,其性能得到大幅的提升,使得该铝青铜合金基本符合模具材料的要求,其最佳的热处理工艺为 :固溶处理工艺1040℃ ×4h+ 时效处理工艺为 560℃ ×6h