高比重钨铜合金材料的应用

钨铜合金兼有钨和铜的许多优点,耐高温、耐电弧烧蚀、强度高、比重大、导电导热性好、易切削加工、具有发汗冷却特性,其应用领域如下:

1、在机械和电力:超高压电触头材料和电极材料等2、电子:基片、连接件和散热元件等电子封装材料和热沉材料

3、冶金:精密轧机组椭圆孔型导卫等

4、军事和航空航天等工业:电磁炮的导轨材料和火箭发动机上作为喷咀鼻锥等

5、交通:电力机车导块等方面具有广泛的应用

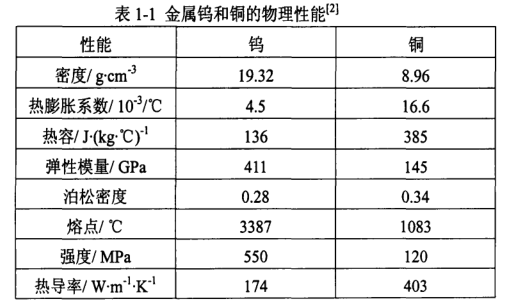

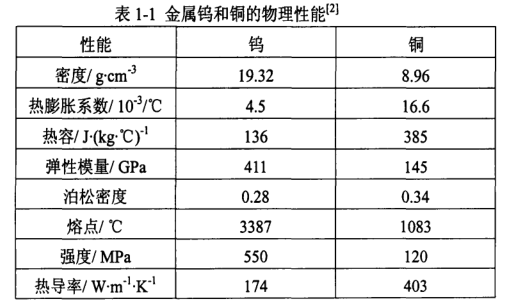

6、市场需求非常广泛。钨、铜金属的特性如表1-1所示。不同组分钨铜合金的性能如表1-2所示。

钨铜复合材料的制备工艺

1、钨铜合金有高熔点的钨相3387℃和具有较低熔点的铜相1083℃组成,两相熔点相差很大,因此钨铜合金烧结是一种典型的液相烧结。在液相烧结过程中,固相在液相中的溶解度、固相与液相的界面能以及液相沿固相晶界的穿透能力极大的影响烧结速度和显微结构的变化。工艺参数如颗粒尺寸分布、粉末纯度、烧结温度、烧结时间、烧结气氛和压坯密度等都对材料性能有较大影响。

2、液相烧结需满足润湿性、溶解度、液相数量三项条件,润湿性由固相、液相的表面张力(比表面能)YS、YL以及两相的界面张力(界面能)决定。烧结时生成的液相会迅速渗出烧结体外,烧结致密化不能顺利完成,而且合金的相组成发生变化。液相只有具备完全润湿或部分润湿才能渗入孔隙和晶粒间隙,形成网络包覆结构。

3、固相在液相中的一定溶解度有利于改善润湿性,促进液相数量的增加,可以借助液相进行物质迁移,且溶于液相中的溶质部分所进行的溶解析出过程可填补固相颗粒表面的缺陷和颗粒间隙,改善固相颗粒分布的均匀性。液相数量需满足填满固相颗粒的间隙,降低材料的空隙率,提高材料的密实度,一般以液相量占烧结体积的20%一50%为宜,超过则宜发生烧结变形,不足则液相无法填满固相空隙,而且固相颗粒互相接触而长大。

钨铜复合材料液相烧结过程

1、经典的液相烧结理论认为,液相烧结的驱动力来源于液相的比表面能和固液相界面能。液相烧结可分为三个阶段液相的生成和颗粒的重排阶段,固相的溶解一析出阶段,固相骨架形成阶段,各阶段之间无明显的界限,液相生成与颗粒重排阶段。

2、随着烧结温度的提高,坯体中的低熔点相首先生成液相,固体颗粒近似悬浮于液相内,并随液相表面张力的推动而移动,液相渗入固相颗粒间隙而形成毛细管力,液体本身的勃性流动,使颗粒发生位移,重排而达到最紧密堆积,致密化过程发生。

3、随着薪性液体的豁度提高,致密化速度下降,颗粒重排阶段的致密化速度由液相数量、颗粒尺寸和固相颗粒在液相中的溶解度决定。一般情况下,粉末粒度越细,颗粒重排效率越高,致密化程度越明显。同时,在此阶段,由于固相颗粒的重排和颗粒间孔隙的消除,致密化速度很快,但随着致密化的进行,颗粒间的距离缩短到一定程度会产生拱桥效应,阻碍液相的流动,因此致密化受阻,致密化速度下降,因此好的钨铜合金材料还是需要好的工艺及技术。