钨铜合金材料加工工艺中的缺陷

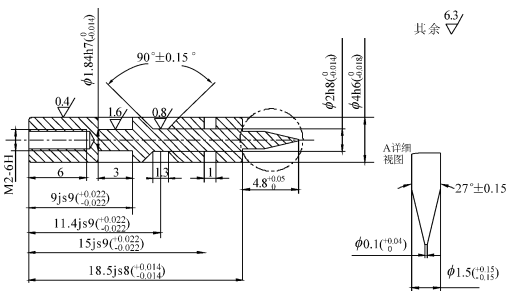

钨铜合金既具有钨的高强度、高硬度、低膨胀系 数等特性,又具有铜的高塑性、良好的导电导热性等 特性,导致零件加工难度大,废品率高、刀具浪费大 等问题。如图 1 所示,零件加工时丝锥折断率高,磨 损快,成品检验经常出现零件大比率不合格的现象。 不合格原因主要是外圆圆柱面带有锥度,零件的小 直径内螺纹( M3 及 M3 以下) 塞规不合格,不仅导致整批零件需要返修,且零件极易出现废品。因此,极需对该材料的加工工艺方法、切削参数以及零件的加工尺寸进行重新设计和改进。

钨铜合金材料工艺分析及改善

1、原有工艺路线是夹持棒料直接成型,工艺路线不合理,工艺参数选择不当,导致零件外圆柱面重复 出现锥度。钨铜合金材料毛胚为不规则圆棒,车削加工时易发生窜动,造成外圆柱面加工过程中产生锥度; 钨铜合金材料的性质比较特殊,如采用的刀具、刀具的切削方法和切削参数不正确,外圆柱面加工过程中也会产生锥度; 钨铜合金材料切削时,刀尖和零件上会产生比较高的温度,如不及时冷却,也将导致外圆柱面加工过程中产生锥度。

2、为避免外圆柱面加工时重复产生锥度,需对该零件加工切削参数和工艺方法进行调整。调整后的工艺路线和参数如下: ①增加毛胚棒料粗加工工序,保证棒料公差等级在 H7 以内; ②加工零件时,先选择好刀具,分半精加工和精加工。半精加工编程时,刀具应按斜线方式运动,以有效避 免切削时因反复锤击刀片相同部位而造成刀片刀尖快速磨损。由于被加工零件直径较小,需保证 1.5圆柱前端0.1的尖部,切削参数选择不当会导致零件头部折断,造成零件报废.

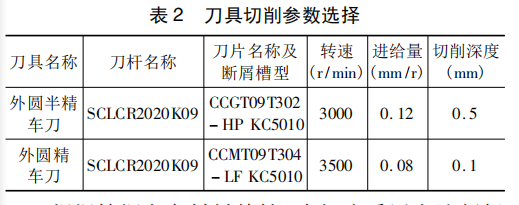

3、根据零件材料、尺寸精度、表面粗糙度的要求,以表面粗糙度计算公式 Ra = 50f 2 /rε ( f 为进给量,rε 为刀尖圆弧半径) 的计算值为基础,结合刀具手册上推荐的切削参数值和钨铜合金材料特性,确定刀具的切削参数( 见表 2) ,避免锥度的产生。

4、根据钨铜合金材料特性,冷却液采用水溶剂极压切削液。冷却液的比热大,能迅速带走零件和切屑上的热量,外冷时应使切削液对准刀尖部位,使加工部位得到快速和充分冷却,减小切削热对刀片刀尖的影响,避免产生锥度,延长刀具使用寿命。