焊接铜及铜合金时需要更大的热输入和更慢的焊接速度.以避免熔化焊时容易出现母材难于熔合、焊不透和表面成形差等外观缺陷。故焊接速度过快时,由于铜及铜合金导热速度快,容易形成气孔、热裂纹等缺陷。另外,填充材料中杂质元素的掺人也会使接头的导电性及耐蚀性下降:铜及铜合金的线性膨胀系数和收缩率比较大.焊后残余应力会导致工件的严重变形,焊接后的板带材接口强度、韧性无法满足后续带箔材加工需求。

搅拌摩擦焊(frictionstirwelding,FSW)是一种新型固态连接方法,它能对多种熔化焊接性能差的金属进行可靠的连接由于焊接过程在低于材料熔点温度下进行,因此可以有效避免熔化焊的一些缺陷。

本文中研究了国产QBe2铍铜板材摩擦搅拌焊接接头在铍铜带材加工过程中组织力性变化,使铍铜带材生产节省能源浪费、提升成品率。

铍铜合金材料的试验及方法

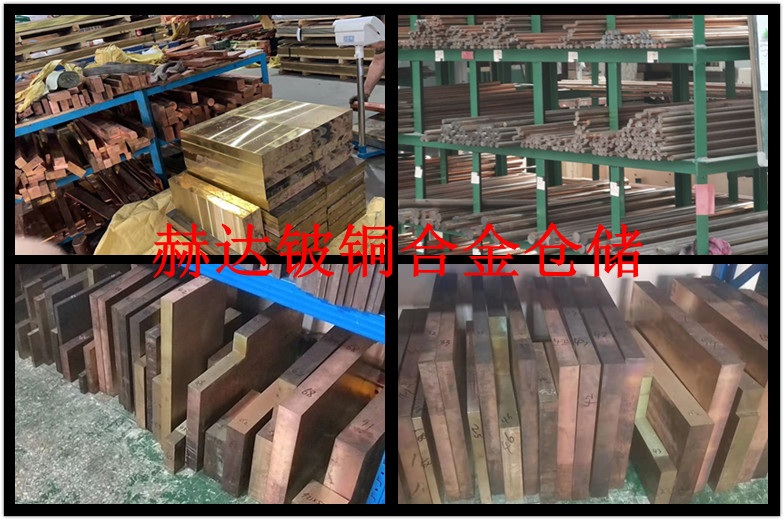

本文选用国产2.5mm固溶态QBe2带材进行测试,其化学成分详见表1,规格尺寸见表2

铍铜合金试验方法

焊前用砂纸打磨试板焊接表面,并用酒精清洗以去除油污,然后将两板放在工作台上,保证焊接面两板间隙小于0.2mm。之后用夹具固定好,调整好转轴的旋转速度和工作台的行走速度,再调整搅拌头轴肩的下压量。使搅拌头沿着焊接方向以一定的速度向前移动,完成焊接过程焊接示意图见图1。焊接工艺参数为旋转速度700r/min,焊接速度为300mm/min

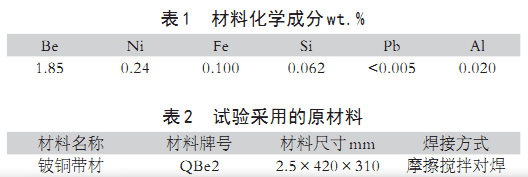

焊接后板材按照图2工艺进行热处理和轧制,板材每经过一个工序对其组织性能进行检测。本文采用ICP全谱直读光谱仪分析进行化学成分分析;使用金相显微镜观察合金的显微组织;使用电子万能试验机测试合金的拉伸性能,标距为50mm;采用HVS10Z数显维氏硬度计进行硬度测量

铍铜合金试验结果及分析

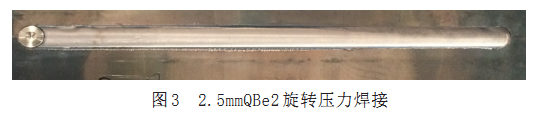

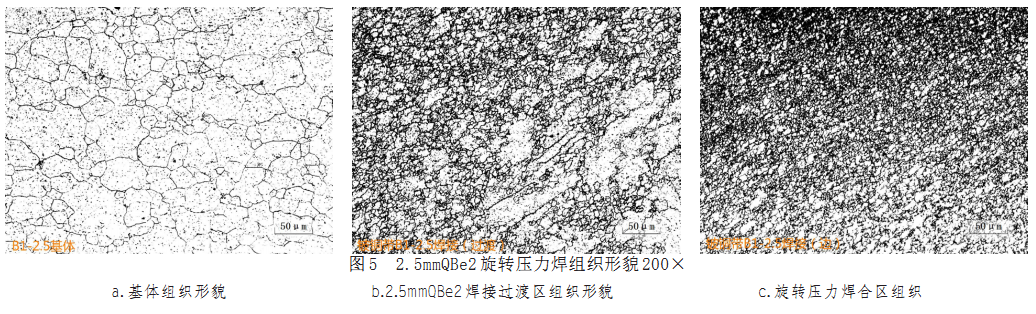

由表3可以看出QBe2(B1)固溶态板材经搅拌压力焊接后硬度增加、强度下降、延伸下降属典型的铸态性能。QBe2搅拌压力焊接后拉伸断裂如图4所示断于焊接接口处。由图5可以看出自基体向焊接中心其组织由40um渐变为8um。

图4 2.5mmQBe2拉伸试样断裂位置图

板材经52%冷轧后基体和焊接组织呈图8和图9所示的纤维加工态形貌,硬度、抗拉强度和延伸率趋于一致。焊接件拉伸断裂于非焊接处,由此可见焊接结合度与基体一致可以满足后续加工

轧制态铍铜板材热处理后组织性能

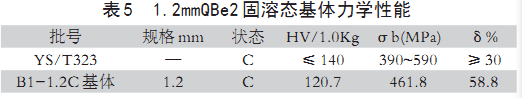

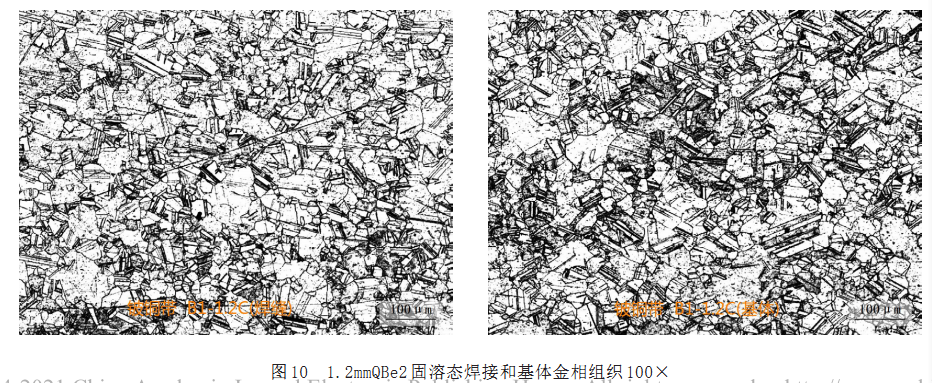

固溶工艺:随炉升温温到计时,790℃×2h,快速出炉水冷至室温。固溶后力性如表5所示,如图10所示焊接处和基体晶粒尺寸在35um~40um趋于一致。

0.8mmCY态QBe2成品组织性能

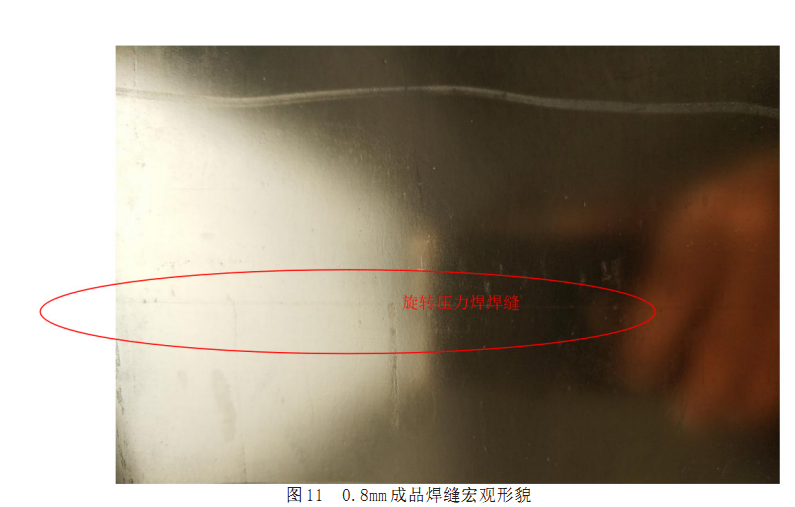

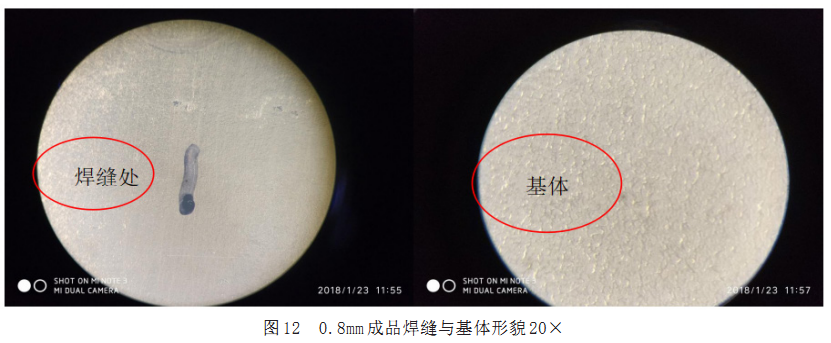

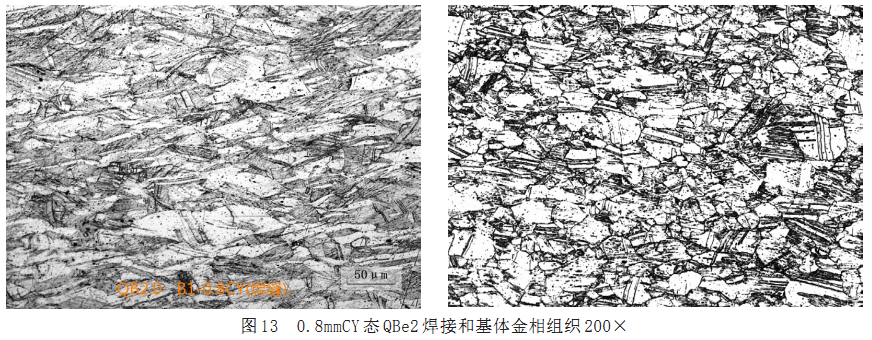

由图11可以看出2.5mm板材经旋转压力焊合后焊缝变为一条有视觉差异的线,经20×放大后焊缝处较基体形貌光滑无夹渣起皮等缺陷。1.2mm固溶态带材经33%加工率轧至0.8mm后性能如表6所示满足YS/T323-2002铍青铜板材和带材CY态标准要求。含焊缝和基体的硬度、抗拉强度、屈服强度达到无

铍铜合金摩擦搅拌焊接试验结论

1、2.5mm固溶态QBe2铍青铜经旋转压力焊后焊接处组织变为细小晶粒硬度上升,强度下降,延伸率下降50%。

2、板材经52%冷轧后基体和焊接组织呈图10和图11所示的纤维加工态形貌,硬度、抗拉强度和延伸率趋于一致。焊接件拉伸断裂于非焊接处,由此可见焊接结合度与基体一致可以满足后续加工。

3、经790℃×2h固溶后焊接处和基体晶粒尺寸在35um~40um趋于一致

4、1.2mm固溶态带材经33%加工率轧至0.8mm后性能如表6所示满足YS/T323-2002铍青铜板材和带材CY态标准要求。含焊缝和基体的硬度、抗拉强度、屈服强度达到无差异,且含焊缝拉伸试验断后伸长率较基体高出28%。由图10、13可以看出经33%加工率冷轧后焊接处和基体的晶内出现大量滑移带、晶粒被拉长,且焊接处的滑移带较基体组织滑移带多。

5、综上所述,QBe2板材经摩擦搅拌焊后经50%加工率冷轧后性能趋于一致,再经一次固溶热处理后其组织也趋于一致。此时再进行后续(冷轧/热处理)加工直至成品除焊缝处存在明显色差外再无其他区别。